di Claudia Scorza

Inalpi, azienda lattiero casearia di Moretta (Cn) che ha fatto della filiera corta e del controllo totale della materia prima i suoi pilastri fondanti, ha continuato a investire in ricerca e sviluppo dando vita a InLab Solutions, una realtà che ha l’obiettivo di diventare centro di eccellenza per la qualità e la sicurezza alimentare e polo di innovazione e ricerca per il territorio nazionale. Ne abbiamo parlato con Matteo Torchio, responsabile marketing e comunicazione di Inalpi.

Com’è nata l’idea di InLab Solutions?

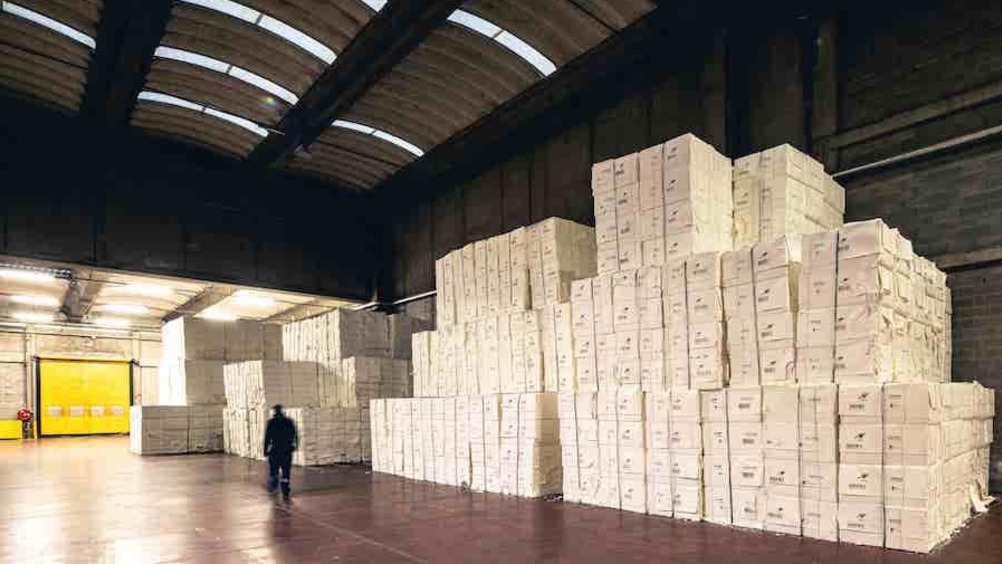

InLab Solutions nasce dall’incontro tra Jean Pierre Studer, la famiglia Invernizzi e la famiglia Barattero, che hanno sposato questa idea visionaria per cui “il latte non è solo bianco”, o meglio, “il latte non è tutto uguale”. La sede di Moretta (Cn) di Inalpi è un plant di oltre 80mila metri quadri e InLab Solution è il cuore e la testa direzionale di quelli che saranno i prossimi sviluppi del piano di Inalpi. InLab copre una superficie di 2.000 metri quadrati in cui lavorano quasi 30 persone, per la maggior parte donne, laureate in scienze agroalimentari, con diverse figure specializzate e tecnici di laboratorio. InLab sviluppa ogni mese all’incirca 20mila analisi solo per Inalpi, oltre che per i clienti terzi, stringendo partnership importanti con aziende di primaria importanza nel panorama agroalimentare.

Quali sono le sue finalità?

InLab sviluppa sostanzialmente due tipi di attività. La prima è di tipo analitico: analisi del latte, controllo qualità, conferma dei campioni e implementazione di tutto ciò che riguarda la sicurezza alimentare. Prima di autorizzare ogni scarico cisterna di ogni singolo giro di latte, infatti, andiamo a etichettare fino a ottanta eventuali antibiotici, la presenza di acqua, carica batterica, cellule somatiche e, due volte alla settimana, le aflatossine. Tutto questo 365 giorni l’anno, festività comprese. Da qui, parte poi il piano di campionamento su tutte le nostre produzioni: ogni 20 minuti vengono campionati prodotti in produzione per capire se è presente un potenziale rischio di contaminazione all’interno della produzione. Dopodiché, tutti i prodotti realizzati alla fine del ciclo produttivo vengono campionati, monitorati e ulteriormente analizzati. Presso InLab eseguiamo analisi chimiche, fisiche, sui metalli pesanti e ricerca dei patogeni utilizzando la tecnologia Pcr. Analizziamo, infine, anche gli scarti di lavorazione e produzione. InLab è, inoltre, un incubatore di progetti innovativi: stiamo, ad esempio, sviluppando progetti su packaging per conto nostro e per conto di clienti e stiamo facendo valutazioni sulla contaminazione batterica e la tenuta dei pack nella distribuzione, andando a campionare nei punti vendita i prodotti per analizzare la carica batterica presente sul packaging e quanto questa possa arrivare al prodotto stesso. InLab gestisce per conto di Inalpi attività di ricerca e sviluppo attraverso piccoli impianti pilota disseminati per lo stabilimento, che vengono gestiti per andare a valorizzare le componenti e le microcomponenti del latte.

Perché Inalpi è un’azienda così innovativa?

Inalpi è un’azienda unica: abbiamo un modello di business differente perché a Moretta non effettuiamo la caseificazione del latte, in quanto il formaggio viene realizzato nello stabilimento di Peveragno (Cn) dedicato ai prodotti più tradizionali, ma vogliamo dedicarci all’innovazione, che per noi significa nutraceutica, farmaceutica e cosmesi. InLab gestisce proprio tutto quello che è il futuro dell’azienda: “Inalpi 2020-2025” è un piano di investimento complessivo di quasi 150 milioni di euro in impianti di produzione e ricerca. Questo vuol dire che otterremo un ciclo industriale completamente chiuso dal punto di vista della materia prima e di tutte quelle componenti che normalmente possono essere acquistate all’esterno, come proteine e zuccheri, che andremo a produrre “in casa”. Come azienda crediamo fortemente nell’innovazione e per questo abbiamo investito in un progetto all’avanguardia come InLab, che ha comportato un investimento di circa 5 milioni di euro in termini di acquisti, struttura, macchinari, ricerca e sviluppo, dipendenti e analisi. Crediamo che questo sia un approccio fortemente premiante: Inalpi ha chiuso il bilancio nel 2009 a 35 milioni di euro ed è giunta, nel 2021, a 190 milioni di euro, con un forecast conservativo al 2025 di oltre 280 milioni.

Quali investimenti state facendo nell’ambito della sostenibilità?

Crediamo di raggiungere entro un paio di anni una completa e concreta sostenibilità. InLab gestisce anche questo aspetto e presto saremo autosufficienti dal punto di vista energetico. Il depuratore attualmente attivo consente la purificazione dell’acqua, separando quelli che sono i residui organici dall’acqua e permettendo all’acqua stessa di essere immessa in un corso adiacente al purificatore. Entro la fine dell’anno sarà attivo anche un biodigestore, ora in costruzione, all’interno del quale andremo a condensare tutti i residui organici estrapolati dall’acqua e andremo a organizzare la raccolta delle deiezioni animali dei nostri conferenti latte: tutto verrà raccolto nel biodigestore per sviluppare una potenza di 6 megawatt ora. Ciò significa che il metano che produciamo viene acquisito, bruciato e trasformato in energia elettrica attraverso un cogeneratore già attivo. È in opera una nuova centralina elettrica attraverso cui ci stiamo collegando alla vicina cittadina di Saluzzo per poter vendere e mettere in rete anche energia elettrica. La Co2 sviluppata, invece, verrà utilizzata all’interno dell’impianto di produzione, per esempio per la conservazione in atmosfera modificata o per i raffreddamenti. Inoltre, tutti i prodotti inerti organici verranno restituiti agli agricoltori per concimare i campi.

State realizzando la seconda torre per la polverizzazione del latte. Questo progetto porterà a un maggior efficientamento energetico?

Utilizziamo l’acqua presa dai pozzi con l’obiettivo, attraverso il secondo impianto di polverizzazione, che sarà funzionante entro dicembre 2022, di migliorare l’efficientamento energetico della torre esistente intervenendo su più livelli. Attraverso questo progetto puntiamo prima di tutto al recupero dell’aria calda per riscaldare il latte senza consumo di energia; inoltre, l’acqua che andiamo a estrarre dalla condensazione del latte per fare il latte in polvere viene estratta a una temperatura tale per cui risulta distillata; quest’acqua verrà poi purificata, osmotizzata e resa potabile. Con Tetra Pak stiamo sviluppando un innovativo sistema per la purificazione dell’acqua: si costruisce una tubatura in vetro, all’interno della quale viene inserita una lampada Uv, il tutto all’interno di una tubatura in acciaio inox; l’acqua passa, i raggi Uv si attivano e l’acqua viene purificata per poi essere utilizzata all’interno delle produzioni e per i lavaggi.

Matteo Torchio, responsabile marketing e comunicazione di Inalpi

Matteo Torchio, responsabile marketing e comunicazione di Inalpi